Газово заваряване на метали и тръби, устройства, технология

ПредишнаГазовото заваряване се използва повече от 100 години и технологията за газово заваряване все още е актуална в областта на заваряването на метали.

По-късно се появиха нови видове - дъгови, с електрод, преносими - полуавтоматични и в защитни среди (например заваряване във въглероден диоксид), така че технологията на газовото заваряване остана на заден план, особено в индустрията.

Съдържание:

- Предимства и недостатъци на газовото заваряване

- Компоненти за заваряване

- Кислород

- ацетилен

- Заместители на ацетилена

- Тел и флюс

Предимства и недостатъци на газовото заваряване

Газовото заваряване използва разтопяване на материали, които образуват хомогенна структура: материалите се разтопяват и след това се съединяват.

Заваръчният газ изгаря като смес в присъствието на пречистен кислород.

Има следните предимства:

- Обикновено заваряване/рязане, не е необходима скъпа заваръчна машина (освен ако не е полуавтоматично или електродно заваряване);

- Газът/компаундът за заваряване/рязане може да бъде закупен без проблеми;

- Газовото заваряване не изисква мощен източник на енергия и защитна среда (в зависимост от ситуацията);

- Можете да контролирате пламъка/сместа, да променяте мощността, видовете, да регулирате нагряването на детайлите по време на заваряване и рязане.

Не без недостатъци:

- Ниска скорост на нагряване на метали с горелка (полуавтоматичното е по-изгодно).

- Газовото заваряване произвежда широка топлинна зона;

- Топлината е силно разпръсната, слабо концентрирана, отколкото при дъга;

- Забележим минус е цената на горивото/електричеството. Разбира се, машината за електродъгово заваряване или заваряване с електрод консумира електроенергиябезмилостно, но когато се изчисли, пак ще бъде по-евтино от същия ацетилен и кислород;

- Лошата концентрация на топлина намалява ефективността на газовото заваряване/рязане с увеличаване на дебелината: при 1 mm дебелина скоростта ще бъде около 10 метра на час, а при 1 cm дебелина - само 2 метра на час. Следователно, за детайли от 5 mm се използва методът на дъгово или полуавтоматично/електродно заваряване;

- Тя е слабо механизирана. Автоматично възниква при заваряване на тръби с тънка стена в надлъжния шев по време на работа на многопламъчна горелка и след това само при някои операции (производство на кухи тънкостенни резервоари, газово заваряване на тръби с малък диаметър, газово заваряване на алуминий , газово заваряване на чугун, различни негови сплави).

Компоненти за заваряване

В момента се използват различни газове, кой от тях да изберете и как да използвате, ще опишем по-долу.

Кислород

Газ за заваряване и рязане, без цвят и мирис. Допринася за бързото запалване на пари от горими материали.

Кислородът за заваряване действа като катализатор за топене/рязане на метали в присъствието на основния горивен газ.

Кислородът се съхранява в цилиндър под налягане, в резултат на контакт с масло, той спонтанно се запалва.

Най-добрата предпазна мярка е да извадите газовите бутилки за заваряване на място, затворено от слънце и контакт, старателно почистете от прах и мръсотия и не ги докосвайте с ръкавици, напоени с нищо.

Кислородът за заваряване идва от обикновен въздух, който е отделен от CO2 и H2O в устройство за разделяне на въздуха. При заваряване се използват 3 степени на кислород: по-висока (99,5%), 1 и 2 степен (съответно 99,2 и 98,5%).

Остатъкът е смес от Ar и N.

ацетилен

Ацетиленът е смес от H O, безцветен газ за заваряванепоради слабото присъствие на NH4 и H2S.

Ако налягането надвиши 1,5 kg/cm2 и температурата надвиши 4000C, той може да експлодира.

Видео:

Излиза поради дисоциацията на течни въглеводороди под действието на електричество.

Най-често в балон по време на дисоциацията на калциев карбид с вода.

Заместители на ацетилена

Правилото казва: за да се осъществи процесът на заваряване, изходната температура трябва да бъде 2 пъти по-висока от прага на топене на метала.

Като заместители се използват пари на водород, метан, пропан, керосин, но температурата им на горене е в диапазона 2400-2800 градуса, което е по-малко от 3150 градуса при изгаряне на ацетилен.

Основното предимство на горепосочените газове е евтиността на производството.

Въпреки това, използването на заместители е продиктувано от естеството на нагряване и разтопения метал.

Например стоманата изисква видове тел с манган и силиций, които я деоксидират, а стопимите цветни метали изискват флюс.

Друг недостатък е, че не всички видове газове имат висока топлопроводимост.

Тел и флюс

Заваръчната тел и флюсът са неразделни компоненти, които добавят необходимите компоненти за надежден шев с топими материали.

Жицата може да бъде само без боя и масло, корозия, докато нейният праг на топене е равен или под прага на топене на металите.

При отсъствието му ще помогне тънка лента от същите метали, които се заваряват.

Видео:

Cu, Mg, Al сплави и метали като цяло по време на заваряване произвеждат оксиди, които се топят при по-висока температура от самия метал.

Те покриват метала с тънко, труднотопимо покритие, което затруднява заваряването.

Топенето на метали изисква наличието на защитни потоци.

Флюсът се нанася директно върху метала или телта преди заваряване, разтопява се и произвежда разтопима шлака, която покрива разтопенотометал повърхностно.

Борната киселина и бораксът действат като защитни потоци.

Въглеродната стомана се готви без добавки, а газовото заваряване на чугун, мед и стомана изисква точно подходящите защитни флюсове.

Оборудване за заваряване

Оборудването за газово заваряване на метали се състои от няколко категории (вижте видеото).

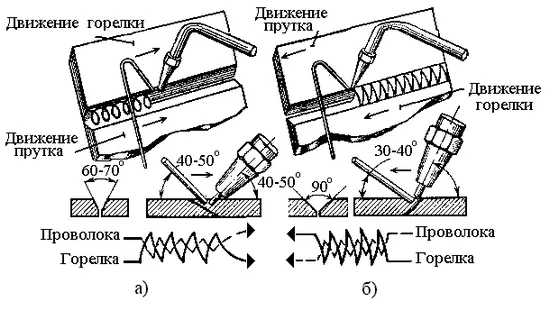

Технология на заваряване

Редукторът променя състава на сместа от кислород и газ (не само ацетилен) - така заварчикът променя характера на пламъка.

Така се получават 3 вида пламък: редуциращ (за почти всички метали + за работа в защитни среди), окислителен (задължително тел със силиций и манган), с излишък на газ (за здрави сплави).

Металът се топи с малък обем на банята и забележима локализация на топлината, металът се топи доста бързо и също така бързо се охлажда.

При плуване във вана се извършва редукция и окисление, като най-лесно се окисляват алуминият и магнезият.

Отоксидите на тези метали не редуцират H и CO2, трябва да използвате поток.

Никелови и железни оксиди, напротив, лесно се регенерират, така че за тях не са необходими потоци.

По дължината на шева има зона на частично топене, тя е по-малко здрава от шева, така че връзката най-често се прекъсва в тази точка.

Следва зона без кристализация с големи зърна, чиято температура на топене вече е под 1200 градуса.

Всяка област след този праг има повече от нормална структура с малки зърна при нагряване.

Видео:

За подобряване на качеството на шева и цялата граница около него се използва термично коване на шева или нагряване на шева с горелка.

- Заваряване на въглеродна стомана. Нисковъглеродната стомана се готви с всеки газ, не само с ацетилен. Углецева изисква в топенето да се въведе стоманена тел с ниска концентрация на въглерод: част от Mn, Si и C ще изгорят, шевът ще се окаже с големи зърна и силата му ще бъде равна на общата част от тази част;

- Заваряване на легирана стомана. Топлопроводимостта на този тип е станала по-ниска от тази на нисковъглеродните, тъй като има канали. Нисколегираната стомана се готви доста лесно: имате нужда само от оптимален пламък и добавяне на тел. Неръждаемата стомана с хром и никел се готви на пламък с капацитет 75 dm3 в присъствието на тел SV-02X10N9, SV-06-X19N9T. Неръждаемата топлоустойчива стомана изисква използването на тел с никел и хром (съответно 21 и 25%), устойчивата на корозия стомана изисква тел с 3% молибден, 11% никел и 17% хром;

- Заваряване на чугун. Готвенето се извършва с карбюризиращ пламък, в противен случай окисляването ще доведе до появата на крехки бели чугунени зърна в шева поради пиролизата на силиций;

- Заваряване на мед. Медта изисква повече мощност на пламъка и температура поради отличната си топлопроводимост. Да сеосвен това е доста течен в разтопена форма, така че не можете да оставите празнина между ръбовете. Като добавка е подходяща тел от същата мед без примеси, а за дезоксидация се използва поток;

- Заваряване на месинг. Месингът се готви по-лесно и по-бързо по газовия метод. Вярно е, че цинкът в състава му бързо се изпарява при 900 градуса, поради прегряване шевът излиза с пори. Следователно, по време на нагряване и заваряване е необходимо прекомерно доставяне на кислород (повече от 30-40%) и месингова тел като добавка;

- Заваряване на бронз. Използва се редуциращ пламък, който не изгаря калай, алуминий и силиций от метала. Като добавка се използва тел със състав, подобен на бронза, а понякога за дезоксидация се използва до 0,4% силиций.

Полуавтоматично заваряване

Полуавтоматичното заваряване се извършва с тел, което прави този метод разновидност на обичайното електродъгово заваряване/заваряване с електрод и частично газово заваряване, при което между заваряваната част и електрода възниква дъга.

Съпротивлението на електрода е по-ниско от съпротивлението на дъгата, така че дъгата получава повече топлинна енергия (плазма), което кара детайла и електрода да се стопят, което заедно създава заваръчна вана.

Видео:

Течният метал се охлажда, кристализира и се образува шев. Целият полуавтоматичен процес на заваряване може да се види на видео.

Основните компоненти на полуавтоматичното устройство са защитен газ и електрод.

Полуавтоматичното заваряване винаги започва с настройка:

- Включете устройството, изчакайте да започне;

- Издърпайте жицата през ръкава - маркуча, водещ към горелката;

- Поставете необходимото налягане върху редуктора, като отворите вентила на цилиндъра;

- Изберете необходимата скорост на подаване на газ на маховика;

- Изберете работното напрежение на дъгата, тока;

- Поставете горелката под ъгъл и започнетеготвач.

При заваряване с полуавтоматична машина е важно да се вземат предвид редица параметри: ъгълът на телта спрямо разтопимия материал, неговата проекция, консумация на CO2, напрежение на дъгата, нейната полярност, сила на тока.

Всеки индикатор има свой собствен GOST. GOST се прилага за оборудване и апарати за газово заваряване, както и за всеки от неговите елементи:

- ГОСТ 13861-89 — редуктор, налягане и общи технически условия;

- ГОСТ 30829-2002 — ацетиленов генератор;

- ГОСТ 9356-75 — маркучи за заваръчни апарати;

- ГОСТ 949-73 — газови бутилки;

- GOST 1077-79 и GOST 29091-91 — универсални и инжекционни видове горелки;

- ГОСТ 21449-75 — тел за добавки.

Прочетете също:

- Видео за плазмено заваряване, устройства, технология

- Заваряване на тънък метал с инверторна и електродна технология, видео

- Направи си сам заваряване на тръби

- Заваряване на неръждаеми тръби с аргон

- Инструкции стъпка по стъпка за заваряване на алуминий с аргон за начинаещи, технология и видео